Un caso de éxito presenta Sócrates Cabral, al resaltar la estrategia que aplicó en la empresa Kimberly-Clark Venezuela.

“Para las empresas de transporte cada vez es más importante aumentar la rentabilidad de todos sus pedidos, acortar los tiempos de entrega, optimizar los recursos e insumos y, por supuesto utilizar eficientemente el capital humano, independientemente del tipo de vehículo y mercancía”, dice Sócrates Cabral en su escrito.

La experiencia de Sócrates Cabral es amplia. El es un Ingeniero Industrial, con Diplomados en Finanzas y Gestión Logística.

Con 15 años de experiencia laboral manejando operaciones logísticas complejas como centros de distribución, centros de cross docking, operadores logísticos y empresas de transporte.

En los ramos de Cervecería, Higiene y cuidado personal y de materiales de construcción.

Su conocimiento del área le ha permitido, en su trayectoria profesional, ocupar diferentes cargos en la cadena de suministro, tales como, analista, supervisor de procesos, de operaciones, además jefe de Transporte y Despacho en Kimberly-Clark Venezuela.

Y ¿cómo lograr ser primeros? Su respuesta parte de su experiencia: “las empresas suelen estar en constante búsqueda de nuevas metodologías que le permitan aumentar su productividad y ahorrar costos”.

Kimberly-Clark (KC) es una de las empresas líderes en fabricación de productos de higiene a nivel mundial.

Con 150 años en el negocio ¼ de la población mundial utiliza sus productos diariamente, su sede está situada en Dallas, Estados Unidos.

Tiene más de 45.000 empleados y en 2006 alcanzó unas ventas de aproximadamente 17.000 millones de dólares.

Actualmente, sus marcas se comercializan en más de 175 países.

Sus más reconocidas a nivel mundial, incluidas Andrex, Cottonelle, Depend, Huggies, Kleenex, Plenitude, Poise, Scott y U by Kotex, son una parte indispensable en la vida de personas.

Fuente: https://www.kimberly-clark.com/es-us/company/about-us

“A mediados del año 2012 asumí el cargo de Jefe de Despacho en la compañía Kimberly-Clark Venezuela (KCV), teniendo como principal reto optimizar el número y tamaño de los pedidos para mejorar la ocupación en los vehículos de carga, eficientizando la distribución y nivel de servicio”, dice Sócrates Cabral.

Mejorando este KPI garantizábamos:

Reducir Plazo de entrega o Lead Time

Ahorrar costos en las rutas

Mejorar la movilidad

Minimizar tiempos

A la hora de optimizar la carga debes tener en mente una buena distribución del peso de la mercancía. Para ello, este peso tendrá que estar distribuido entre los ejes del vehículo y, con ello, tomar en consideración el límite de carga por eje de cada camión. Además, distribuirla de manera óptima, facilita la movilidad del vehículo, ya que necesitará menos potencia para moverse, lo que ayudará a bajar sus niveles de consumo de combustible.

Al cierre de 2011 la ocupación o eficiencia de carga promedio en los vehículos del centro de distribución (Cedis) había alcanzado el 73,3% anual incrementando 11,1% con respecto al cierre de 2010 (66%). Sin embargo, quedaba mucho por hacer, las oportunidades de mejora se encontraban latentes y esperando a ser descubiertas. (Ver gráfico 1)

En KCV las empresas de transportes eran tercerizadas, proveedores estratégicos que distribuían nuestros productos a clientes a lo largo y ancho del territorio nacional. La flota de vehículos se clasificaba en A, B, C, D y E según el tipo de ruta y capacidad volumétrica del transporte, parametrizados en SAP/R3 (ERP para gestión de procesos de negocio). Los transportes tipo A y B poseían capacidades entre 14 a 29 m3, C y D entre 30 a 57 m3 y, por último, el tipo E a partir de 61 m3 en adelante.

A continuación, se enumeran los pasos a seguir para obtener una mejor eficiencia de carga en los transportes:

Paso n° 1

Para mejorar la eficiencia de carga debemos analizar las principales causas del problema. Con la ayuda de un diagrama de causa-efecto o Ishikawa (herramienta que permite representar un problema o enfoque central y sus causas de una forma visual), se pudo vislumbrar el problema en distintos niveles, generando acciones que nos permitieron tomar decisiones asertivas, identificar áreas de oportunidad para desarrollar nuevas metodologías de trabajo, capacitar al personal y lo más importante motivar a nuestra gente para obtener el máximo rendimiento en un mejor ambiente laboral. (Ver gráfico 2)

Entre las principales causas encontradas tenemos:

Holguras al principio del furgón

Tamaños de pedidos ineficientes vs. Capacidad del vehículo.

Dimensiones erradas en los productos

Dimensiones erradas de la capacidad máxima de carga en vehículos.

Perdida de venta por sustitución de vehículos con menor capacidad.

Distribución errada de productos en el furgón de los vehículos de carga.

Paso n° 2

Generar planes de acción por cada causa principal generada.

Entre las acciones aplicadas tenemos:

Se realizo reuniones con el equipo y colaboradores involucrados en el proceso para examinar las variables explicitas e implícitas en el problema mediante una lluvia de ideas.

Elaboración de un formato de Auditoria del proceso de carga.

Determinar los materiales que mayor impacto tienen dentro de la capacidad de los vehículos.

Realizar Medición de los materiales de mayor impacto para el proceso de carga

Verificar las medidas de los vehículos de carga disponibles.

Garantizar que los vehículos sustituidos tengan la capacidad volumétrica de carga para cubrir el tamaño del pedido y no perder ventas.

Evaluar espacio restante en los vehículos cargados.

Evaluación económica para adquirir software para incrementar la ocupación en los vehículos de carga.

Paso n° 3

Analiza los resultados y da seguimiento.

Con un panorama amplio podrás hacer un análisis más profundo, ya que cada causa se nutre de fallas menores o causas secundarias.

En nuestro caso:

Se Identificaron alternativas que permitieron utilizar eficientemente el espacio de los vehículos.

Evaluando el proceso de Carga mediante el formato de Auditoria de Carga.

Mejoras en los canales de comunicación entre el equipo de transporte y analistas de planificación de embarques, para la sustitución del (os) vehículo (s) con la capacidad volumétrica de carga para análisis durante el proceso de planificación.

Adquisición del software IQ Cube (software de planificación de carga, para una óptima contenedorización, carga de camiones, paletización y cubicación)

Evaluando el % de eficiencia teórica de carga con el software IQ Cube vs. Carga Real del transporte.

Retroalimentación por parte del equipo para ajustar variables de control del proceso de carga.

Evaluar los resultados mediante el KPI % de Eficiencia de Carga en las rutas de despacho (diario, semanal y mensualmente)

El seguimiento constante en las acciones implementadas de acuerdo con los objetivos planteados nos permitía replantear en nuevas alternativas para cada año que nos permitiese mejores resultados, madurar el conocimiento en el proceso y afianzar la confianza en el equipo de trabajo.

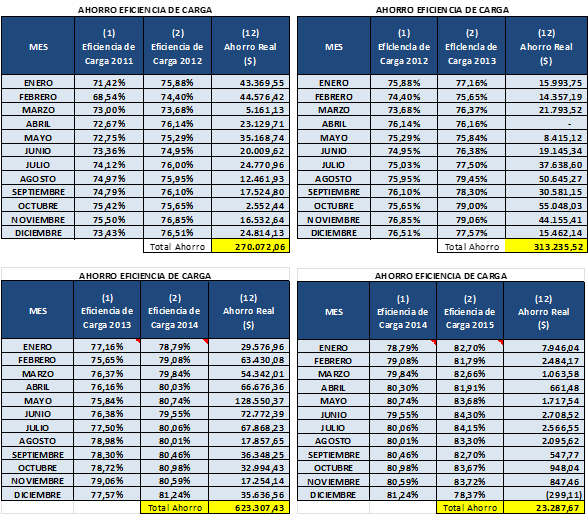

En el año 2012 gracias a las acciones implementadas obtuvimos un ahorro de USD 270.072 YTD, en el 2013 USD 313.235 YTD, 2014 USD 623.307 YTD, 2015 USD 23.288 y por último 2016 USD 940 YTD.

Como podemos observar en las tablas anteriores a medida que se va alcanzando la ocupación óptima en los transportes se afianza la capacidad real, la disminución en el ahorro en los tres (3) últimos años corresponde al proceso inflacionario en el país del VEF vs el UDS.

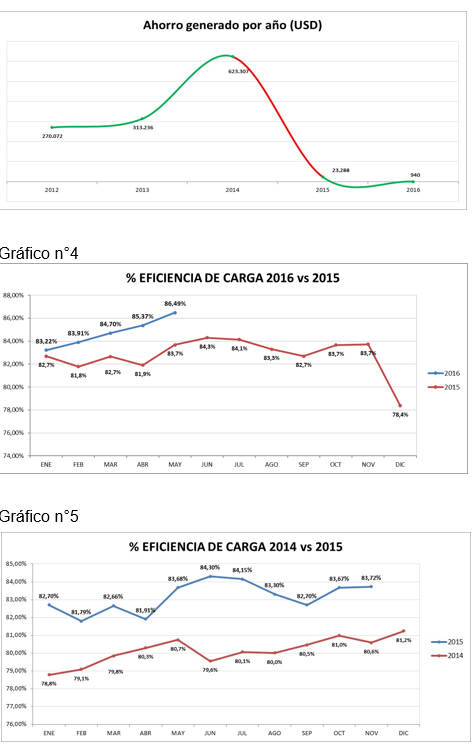

En las siguientes graficas se observa la evolución del % de Eficiencia de carga desde año 2012 al 2016.

Finalmente, la empresa género en cinco (5) años ahorros por más de USD 1.230.842 a través de las constantes mejoras continuas que se aplicaron entre los años 2102 al 2016, permitiendo que él % de eficiencia de carga aumentara entre 3 a 4 puntos porcentuales anualmente.

“Espero que estos consejos te sirvan para poner en práctica en tu flota y conseguir mejorar su eficiencia durante la carga”, dice finalmente Sócrates Cabral en su exposición.